精密溶接技術と流体ユニット加工を軸に

お客様の開発パートナーを目指す

「当社では前社長の時代から“他社がやらない、できないものを積極的にやる”というスタンスで仕事をしてきました。少数精鋭でできる製品、大手や中堅が手を出さない分野を攻めるという方向性に改めて気付かせてくれたのも、NICOさんの支援事業がきっかけになりました」。

「流体ユニット」加工を

打ち出す強みとして明確化

小林製作所はスポット溶接加工工場として1970年に創業。その後、板金加工、切削加工など市場の変化や顧客ニーズに応じて業務範囲を広げてきた。現在は食品製造機械部品、半導体関連、医療機器関連など幅広い業界の製品を手掛けている。

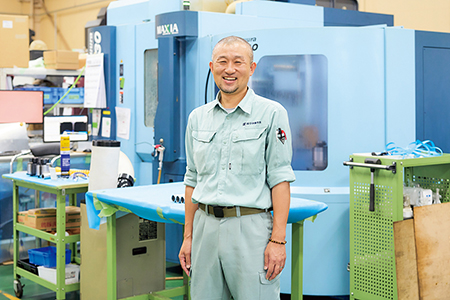

「溶接の中でも難易度の高い極薄の板を溶接できる技術が当社の強みです」と話す小林社長は2021年、NICOの「技術提案力向上支援事業」を活用。自社の強みや特徴を再確認し、今後強化すべき分野や方向性を明確にした。「溶接が強みであることを展示会でアピールしてもお客様に刺さりにくく、全く分野の違う溶接の依頼が来ることもあったので、支援をお願いすることにしました。アドバイザーの方と製品の洗い出しを行うと、液体や気体、粉体などを流す配管、機械部品といった流体関連の特殊な製品が多いという指摘があり、自社の得意分野を再認識するきっかけになりました」。精密溶接だけでなく「流体ユニット」加工までを手掛ける点を今後打ち出す強みとして明確化。アピールのポイントや攻めるべき業界が分かったことで、小ロットの部品加工が必要な人工衛星など、航空宇宙関連分野を狙うという今後の方向性も見えてきた。

板厚0.02mmから対応可能な精密溶接技術を有する同社。マグネシウム合金、チタン合金、ニッケル基合金など特殊金属の溶接をはじめ、他社ができない難加工の技術開発に挑戦する。先代の時代から、精密溶接を可能にするための治具も自社開発している。

1㎜厚のチタン板を溶接したパイプ。バーリング加工(穴あけ部分を立ち上げる加工)とバフ研磨は協力企業に依頼。小林製作所の精密溶接技術と他社が持つ技術が連携し、高いレベルの製品提案・アピールにつなげている。

お客様の開発サポートを

事業として確立したい

昨年は、NICOの次世代デジタルものづくり研究会・金属3D積層造形分科会の「造形トライアル」に参加し、真空断熱配管などに使用される小型の2重配管を試作。従来製法との比較検証をテーマに、金属3D積層造形のメリット・デメリット、造形角度、造形条件などを確認した。「金属3Dプリンターで必要な部分だけを作り、それ以外は溶接で組み立てれば、この部品も市場に出せる可能性がある。そのための提案や、当社の技術を理解していただく材料にしたいと考えています」。

同社は顧客の開発案件においても、これまでに培ったノウハウを軸に、開発から試作・製造をサポートし、高い評価を受けている。今後は加工だけでなく顧客の開発支援を一つの事業として確立したいという。「大手では手間をかけられない試作開発の部分を、我々が裏方としてサポートしていきたい。大手企業や研究機関のサポートを通じて技術も磨かれ、当社の技術に興味を持ってくれる次世代の人たちも出てくるのではと思っています」。

金属3Dプリンターで造形したサンプル。液体水素を運ぶ真空断熱の2重配管をヒントに、より小型の2重配管を試作した。金属3D積層造形の課題も見え、今後は溶接などの技術と組み合わせることで特殊な構造の加工が可能という提案ができる。

企業情報

有限会社小林製作所NICOクラブ会員

新潟市西蒲区上小吉1668-1

TEL.025-375-4848

URL https://www.kobayashi-weld.com/

LINEで送る

LINEで送る