原材料費を3分の1に低減する

「DEDによるハイス鋼※の積層」で

フライスカッター製造に挑戦

※ハイス鋼(高速度鋼):金属を高速度で削って加工する切削工具に使われる非常に硬い鉄鋼材料

精密切削工具のリーマやドリル、エンドミルなどを製造している栄工舎では、

金属3D積層造形分科会において、切削工具のフライスカッターの製造テストに挑戦した。

機械加工を手掛けるメーカーが3Dプリンタのものづくりに挑戦する狙いや、分科会で得た成果などについて伺った。

トライアルで作ったフライスカッターが、予想以上に切削工具としてしっかり使えたことに驚きました。我々中小企業が生き残るための方向を探るために、この挑戦は非常に重要です。

設計はFreeCAD。プログラム言語が導入でき、形状設計の自動化が図れるので時間的にはかなり早く進めることができました。

IT課を設立し、デジタルによる

工具づくりの進化を考える

栄工舎は切削回転工具のリーマの国内トップシェアを誇るメーカーで、その製品は世界27ヵ国あまりに出荷されている。同社の生産拠点である新潟工場では、ITで生産効率を上げていく構想のもとにIT課を設立。製品の3Dデータを作成し、それを製造するためのNC制御プログラムを開発する取組を進めていた。

浅沼課長は、「当社には製品の3D-CADデータがあるのだから、そのまま金属3Dプリンタで作った方が早く、特殊な構造の工具も作れるのではないかと考えていたときに、NICOのセミナーを通じて金属3D積層造形分科会の存在を知り、参加することにしました。見学会で日本積層造形株式会社(宮城県)や新潟県工業技術総合研究所(以降:工技総研)に行き、実際に金属3D造形装置を見て質問させていただいたことは、大変参考になりました」と振り返る。

金属3Dプリンタを使う造形トライアルに応募し、1回目はパウダーベッド方式により、ステンレス素材で複雑形状のカッターを作成。「当社の製品では、刃には使っていない材料でテストしていただきましたが、現状の工法では製造不可能な形状のデザインが形になり、金属3Dプリンタで本当にこういうものができるのかと感動しました」。

栄工舎の切削工具は1,000分の1ミリの精度を出す技術、優れた品質で世界から高い評価を得ている。

金属を必要な部分に必要なだけ

積層できるDEDの特性を活用

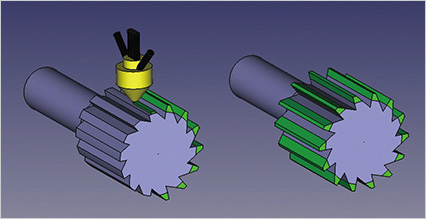

2回目の造形トライアルでは、切削工具の材料として実際に使っているハイス鋼による試作に挑戦。「工技総研に相談したところ、DED方式は合金などの金属が扱え、必要な金属を必要な場所に『塗るイメージ』だと伺い、それならば安い母材に、刃の部分だけハイス鋼を塗ればコストが下がると考えました」。

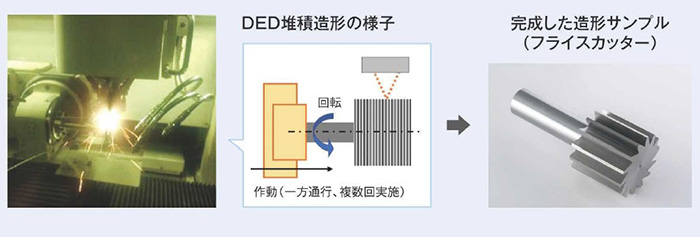

切削工具の主材料であるハイス鋼は非常に高額であることに加え、現在は無垢のハイス鋼を削り出して作るしかなく、製造コストに大きく影響する。そこで、安価な炭素鋼を母材にして3ミリ厚でハイス鋼を積層。その後、機械加工で刃を切り出し、フライスカッターを完成させた。内部に気泡や亀裂がないか検査したが特に問題はなく、実際の切削テストでもしっかり削れることから評価は良好だった。また、当初の狙いであった材料コストは、従来の約3分の1に抑えられた。

「工技総研からは、従来の無垢材に比べると、今回の金属組織はあまり良いものではなかったとの報告をいただいています。ただ、これをもう一度熱処理することで品質も良くなるのですが、これまでの熱処理の理論では、なぜそうなるのか理屈が分かっていません。ぜひ3回目のトライアルにも応募させていただき、この熱処理方法を複数考案し、金属組織の生成を観察する形で、より良い条件を追究したいです」。今後の課題は、耐久性をどう調べ裏付けていくかということ。耐久テストは時間がかかるため、今後は生成された金属組織を調べることで判断していく方法を追求したい考えだ。

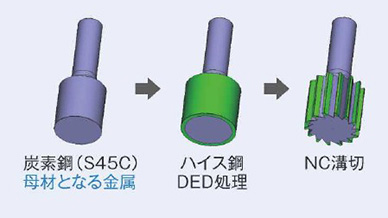

ハイス鋼のDED堆積によるフライスカッター製造

円柱状の炭素鋼(S45C)をベースの母材にし、DED堆積技術でハイス鋼を吹き付け、NC旋盤で削って刃を作る。装置を保有している工技総研では、すでに炭素鋼にハイス鋼を積層するノウハウがあったため、実施はスムーズだった。

工技総研からは、3D造形体積の抑制を目的に、刃が形成される部分だけにハイス鋼を堆積する方法も提案された。これにより造形時間は半分以下になり、後加工の負荷も削減できるという。

機械加工のプロが3Dプリンタに

挑戦することで見えてくる未来

分科会に参加したことにより、同社は3D-CADを使いこなせるようになり、さらに、加工の新たな知見が得られた。東北大学の千葉教授や工技総研などから金属3Dプリンタに関する最新情報を惜しみなく提供してもらえたことも、大きな収穫だったという。

一方で、これがすぐに製品化につながるかというと、まだ課題は残る。熊田副工場長は「切削工具はとても精密で、1ミクロンを追求する精度を求められます。現状の金属3Dプリンタだけではそこまでの精密さは出せなくて、DED処理を行った後の、溝加工をして、刃を付けて、表面を磨くといった工程が必要です。強度の規格や法規制の検証などもこれからですし、越えなければいけないハードルは高い。しかし、3Dプリンタがものづくりを根本的に変えていくというのは、その通りだと思います」と話す。

熊田副工場長は「機械加工が3Dプリンタと対極にあるとはいいながらも、実際に挑戦していく中で、今後の製造に取り入れる際の課題や、機械加工だからこそ実現できている精度などを判断できたことは当社にとっての意義は大きいです。何もしなければ何も見えてこない。挑戦しながら将来を見出していくことに意味があると考えています」と語る。浅沼課長も「今は装置も高額ですが、コンピュータもそうだったように、コストに合う時代がきっと来ます。そのときのための準備をしていきたい」と話す。

品質の高さで世界を舞台に戦っている同社。分科会への参加は、その将来をさらに拓くステップになっている。

企業情報

株式会社 栄工舎 新潟工場

[新潟工場] 〒946-0035 魚沼市十日町494-8 小出南部工業団地内

TEL.025-792-1139

FAX.025-792-6796

URL https://www.eiko-sha.co.jp/

LINEで送る

LINEで送る