パワー半導体製造において

特殊ダイヤモンド砥石が存在感を発揮

1998年、国立大学第一号の大学発ベンチャー企業として設立したナノテム。そのコア技術は「セラミックス焼結技術」。創業時に製品化した特殊ダイヤモンド砥石は販売に苦戦を強いられたが、改良・開発を続けてきた。そしてその技術がいま、次世代半導体の特殊素材加工に活用される機運が高まっている。

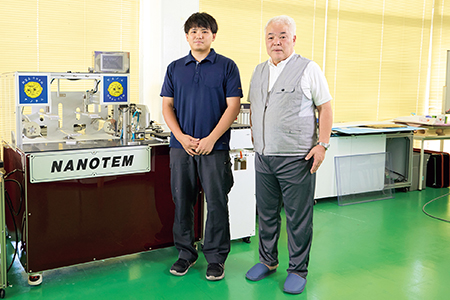

取締役 髙田 大地 氏(写真左)

お客様からの難題とも言える相談から、さまざまな技術を開発してきたと話す髙田社長(写真右)と髙田取締役(写真左)。「最初は無理かなと思った依頼も、相手先の本気度が伝わると、私たちも“やってみよう”と思います。物理的に難しいけれど、いろいろ考えていくと実現できるかもしれない。そう思って挑戦していくと、こちらも開発者として魂に火がついて頑張れるのです」。

多孔体セラミックスによる

斬新な真空チャックがヒット

長岡技術科学大学発のベンチャー企業第一号であるナノテム。髙田篤社長が同大での研究をもとに生み出した「セラミックス焼結技術」は、完全焼結で発塵がゼロ、およそ1ミクロンから200ミクロンの気孔の制御が可能で、その気孔率も制御可能というもの。セラミックスは一般的にはプレス成形で作られるが、同社の場合プレス機は使用しない。「プレス成形よりも、内部構造が安定したセラミックスを作れるのではないか、と考えたのが、このセラミックス焼結技術を生み出したきっかけです。セラミックスメーカーでプレス機が無いのは当社くらいだと思います」と髙田社長は話す。

創業当初はこの技術を用いて特殊ダイヤモンド砥石の工具を発売したが、販売は思うように伸びなかった。「良いものを作ったら売れると考えていたが、そうではなかった。加工テストを行い、精度や耐久性を評価する期間が長いことなどがネックで、工具の商売は難しいと感じました」。

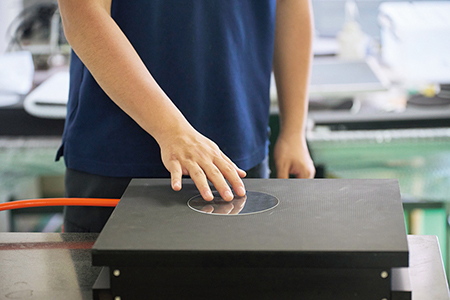

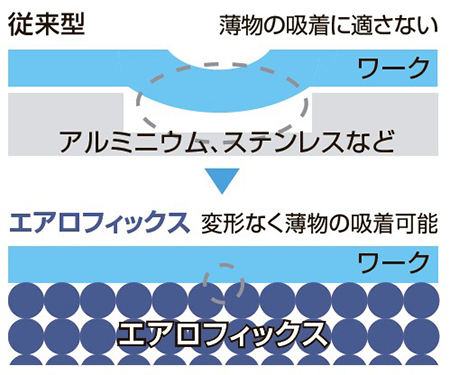

そこで同じ技術から新たに生み出したのが、現在の主力商品となっている真空チャック(※)の「エアロフィックス」だ。高精度の多孔質セラミックスを活用し、加工物のサイズや形状を問わずに固定できるのが特長。軽さと強度を両立し、ミクロン径の孔が空気も水も通すため、ウエット環境や高温環境でも活用できる。「お客様から“第8世代”と言われる大きなガラス基板が加工できるほどのサイズ展開を求められたり、黒色がいい、静電気除去機能が欲しいなど、次々と難しい要望を頂き、それをクリアして今に至ります。技術開発の十分な資金力が無い中でも、求められる課題に対して考え、工夫することで、今までにない独自の技術が生み出せるのです」。

※真空チャック/加工する対象物体(ワーク)を、固定するステージを真空にすることで吸着し固定する装置(固定具)。磁力で固定するマグネットチャックでは吸着できない非磁性の素材や、磁気を加えられない素材の加工に利用される。

パワー半導体の需要増に伴い

SiC等を高速加工できる砥石が注目

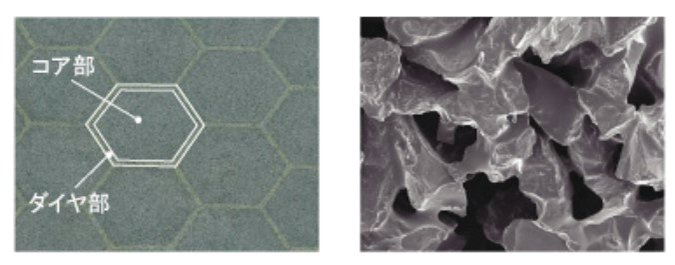

ナノテムの特殊ダイヤモンド砥石「UNIVA-X」は高能率、高寿命、高品質、高精度を目指して改良を続けてきた。進化版のUNIVA-Xは、ダイヤモンド砥石をスパイク状に、スパイラル形状で配置。難削材料を高速かつ効率良く加工できる。

この技術が、次世代半導体製造の場面で活用される機運が高まっている。「AI技術やEVなどの進化で、パワー半導体の需要が増えています。パワー半導体は熱に強くないといけないので、現在使われているシリコンの基板では難しく、素材は耐熱性に優れたSiC(シリコンカーバイド)に移りつつありますが、SiCはダイヤ、炭化ホウ素に次ぐ3番目の硬度なので、これまでのダイヤモンド工具による切削では時間も費用もかかる。そこでUNIVA-Xが活躍できると考えています」と、共に開発に携わる髙田取締役。

UNIVA-Xはコア部分がダイヤ部より早く摩耗する独自の構造で、研削の精度が高く、長寿命。工具磨耗で生じる目立て作業(ドレッシング)が不要。製造ラインにおける作業効率の向上、加工コストの削減までを実現するアイテムとなっている。髙田社長は「新しい技術というのは、完成したときにはすでに遅いか、早いか、どちらかということが多い。我々のダイヤモンド砥石は革新的でしたし、やっと現場で日の目を見ることができると感じています」と話す。

セラミックス焼結技術

最先端電子部品における研削加工の能率・精度を向上し製造ラインの作業効率UP、

加工コスト削減を実現する、ナノテムのコア技術

▶︎特殊ダイヤモンド砥石 UNIVA-X

砥石の能力を最大限に引き出した、精密ダイヤモンド砥石「UNIVA-X」。難削素材を効率良く加工でき、加工品の種類に合わせて自由な形状設計が可能。

多孔体を生かし、ダイヤモンド砥石の内部から水を供給し研磨する工具

▶︎高精度多孔質セラミックス真空チャック

エアロフィックス

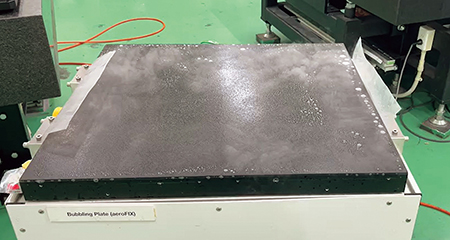

「エアロフィックス」は真空チャックのテーブルにトッププレートとして置くだけでも機能を発揮する。静電気を除電し、イオナイザー(除電装置)が不要になる点もメリット。展示会の実演では注目度が高く、性能を確かめるために本社へ足を運ぶ企業も多い。

独自のセラミックス焼結技術により2μmの気孔が均一に生成されているため、蒸気や水を通す。

部分吸着が可能で被加工物の形状を問わないほか、薄い素材も変形することなく固定できる。

固定観念に縛られず

様々な角度からものを見る

同社の開発アイデアは留まるところを知らず、砥石については内部から水を出して回転させる工具を開発中だ。「いまは水を掛けながら作業しているけれど、回転によって水はほとんど弾かれてしまう。だったら、工具の中から水を出して回転したらいいのではないかと。当社のセラミックスは多孔体なので、それができるのです」。

また、長岡工業高等専門学校や新潟県工業技術総合研究所と共に研究を進めているGo-Techに採択された事業では、「切断」に特化し、火花や粉じんの発生が少なく、高速加工ができる新たな切断砥石の開発を進めている。

さらにエアロフィックスも進化。効率化のためフィルム素材を流れ作業で加工する際に、フィルムを非接触で高速搬送できる「浮上ロール」、フィルムを吸着して搬送する「サクションロール」も開発している。

また、ナノテムのロゴマークは、上下絵になっている。「デザイナーが描いたものを社長が気に入って、ロゴマークに採用しました。ものごとを見る際に、固定観念にとらわれるのではなく、いろいろな角度から見るように、というメッセージが込められていて、それが当社の在り方だと思っています」と髙田取締役は話す。

セラミックス焼結技術から派生してきた技術・製品を、さらに応用を重ねていく背景にはそうした精神が息づいている。また、紹介を通じて持ち込まれる受託開発案件も多く、依頼先をあちこち探した結果、ナノテムにたどり着いた、という話が多いそうだ。「当然、難しい依頼もありますが、常識では無理でも、その技術があったらいいよな、と思うとアイデアが湧くんですよ」と髙田社長。常に革新的なものを生み出す理由は、その考え方にあるようだ。

非接触浮上搬送システム

フィルム素材を非接触で搬送できる「浮上ロール」と、サクションマーク(吸い込み跡)なく吸着できる「サクションロール」により、フィルムの向きを自在に変更し、どの部位でも固定が可能。工場ラインの省スペース化を実現する。

薄く破損しやすい基板などを、浮上ユニットで浮き上がらせ接触することなく吸着盤上を移動させることができる。ワークの汚染リスクを低減。

企業情報

株式会社ナノテム

長岡市城岡3丁目2-10

TEL.0258-22-6725

URL https://www.nano-tem.com/

LINEで送る

LINEで送る